Le C. V. , un hôtel de luxe situé sur la Route des Vins d'Alsace, luttait pour offrir...

Le C. V. , un hôtel de luxe situé sur la Route des Vins d'Alsace, luttait pour offrir...

Une startup de la BioValley alsacienne spécialisée dans la recherche sur les maladies...

Un restaurant gastronomique strasbourgeois, consacrait un temps précieux à la gestion de...

"É. A.", une jeune marque de mode durable strasbourgeoise, était confrontée au dilemme...

B.E., une PME du BTP, investissait un temps considérable à répondre aux appels d'offres...

Le Cabinet M. , un courtier en assurance strasbourgeois, voyait ses agents passer des...

T. L., un commissionnaire en transport majeur du Port Autonome de Strasbourg, était...

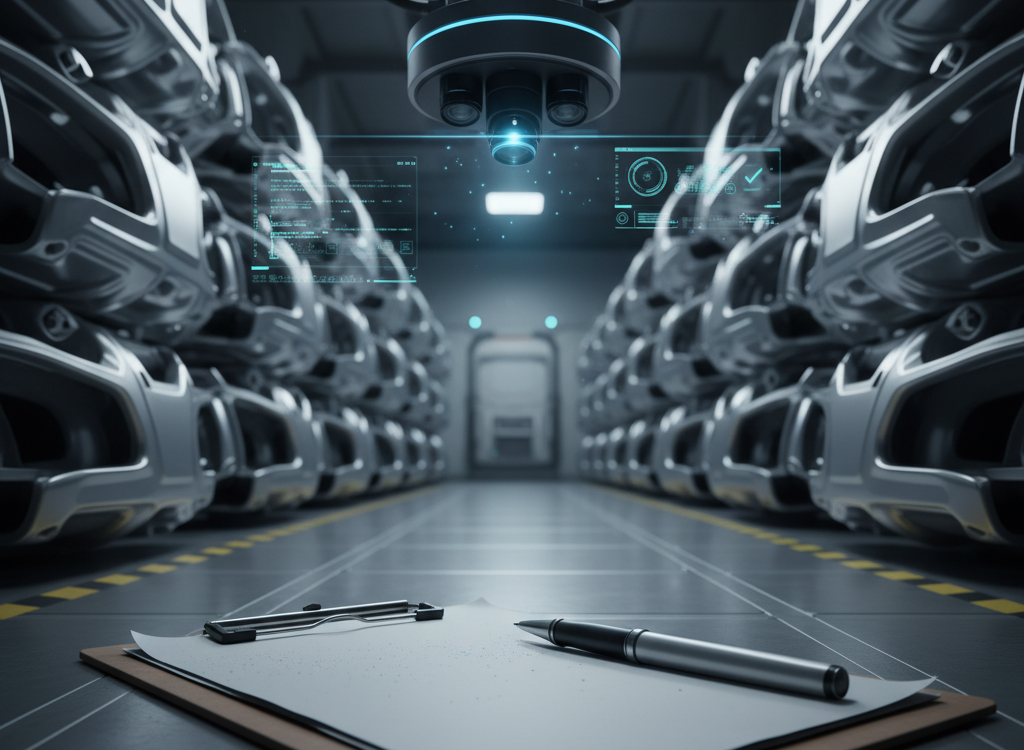

Un sous-traitant automobile de rang 1 , subissait des arrêts de production critiques sur sa ligne d’assemblage, chaque heure d’arrêt coûtant jusqu’à 20 000 €. De plus, la documentation qualité mobilisait des ressources d’ingénierie précieuses. En déployant une solution d’IA générative couplée à l’analyse de données des capteurs, l’entreprise a réduit les pannes imprévues de 70%, augmenté son Taux de Rendement Synthétique (TRS) de 5%, et entièrement automatisé la génération de ses rapports qualité, libérant 8 heures par semaine pour son ingénieur principal.

Dans l’industrie automobile, la ponctualité est reine. Pour l’usine, qui produit des systèmes d’échappement complexes, chaque retard de livraison peut paralyser les chaînes de montage de ses clients, des géants comme Stellantis ou Mercedes-Benz. Or, l’entreprise était en proie à des pannes récurrentes sur ses robots de soudure et ses presses d’emboutissage. Bien que des plans de maintenance préventive existent, ils sont basés sur des calendriers fixes et ne tiennent pas compte de l’usure réelle. Une panne imprévue pouvait survenir à tout moment, paralysant une partie de la production pendant plusieurs heures. Avec un coût estimé à 20 000 € par heure d’arrêt (incluant pénalités de retard, coûts de main-d’œuvre et reprogrammation logistique), ces incidents grevaient lourdement la rentabilité.

Parallèlement à cette lutte contre les pannes, un autre « voleur de temps » sévissait. Chaque jour, l’ingénieur qualité, M. Franck W. , devait passer près de deux heures à compiler les données issues des centaines de capteurs de la ligne (température, pression, couples de serrage…), à les analyser et à rédiger un rapport de contrôle qualité. Ce document, essentiel pour la traçabilité, était une tâche répétitive et à faible valeur ajoutée qui l’empêchait de se concentrer sur l’amélioration continue des processus.

« Nous avions deux ennemis : la panne surprise et la routine administrative, » explique le directeur de l’usine, Sylvain K. . « La panne nous mettait dans le rouge financièrement et nous stressait tous. Le reporting, lui, nous empêchait d’être proactifs. Franck, notre meilleur expert en qualité, passait son temps à décrire ce qui s’était passé la veille au lieu d’inventer ce qui nous rendrait meilleurs demain. Nous étions en mode réactif, et dans notre secteur, réagir c’est déjà perdre. »

La direction a opté pour une solution d’IA intégrée qui adresse ces deux problèmes simultanément. Elle se compose de deux modules complémentaires :

« C’est comme si nous avions embauché un ingénieur qui ne dort jamais et qui peut surveiller 1000 paramètres à la seconde, » témoigne Franck W. . « Le matin, au lieu de compiler des chiffres, j’ouvre mon email et je lis le rapport que l’IA a écrit pendant la nuit. Je vois immédiatement où je dois concentrer mon attention. Et quand elle me signale une panne probable, je peux la planifier sereinement. Je ne subis plus, je pilote. »

L’impact de cette solution a été transformateur pour l’usine .

Tableau : Indicateurs de Performance de la Ligne d’Assemblage Avant/Après IA

| Métrique | Avant IA | Après IA (6 mois) | Amélioration |

|---|---|---|---|

| Arrêts de production non planifiés / mois | 4.5 | 1.3 | -71% |

| Taux de Rendement Synthétique (TRS) | 82% | 86% | +5% |

| Temps de rédaction des rapports / semaine | 8 heures | 30 minutes (relecture) | -94% |

« L’IA n’a pas remplacé nos ingénieurs, elle les a augmentés, » conclut Sylvain K. . « Nous avons transformé une de nos plus grandes vulnérabilités – la fiabilité de nos machines – en un avantage concurrentiel. Nos clients nous voient comme un partenaire plus fiable, et nos équipes peuvent enfin se concentrer sur leur vrai talent : innover. Cet investissement a été rentabilisé en moins de neuf mois. »

Le C. V. , un hôtel de luxe situé sur la Route des Vins d'Alsace, luttait pour offrir...

Une startup de la BioValley alsacienne spécialisée dans la recherche sur les maladies...

Un restaurant gastronomique strasbourgeois, consacrait un temps précieux à la gestion de...

"É. A.", une jeune marque de mode durable strasbourgeoise, était confrontée au dilemme...

B.E., une PME du BTP, investissait un temps considérable à répondre aux appels d'offres...

Le Cabinet M. , un courtier en assurance strasbourgeois, voyait ses agents passer des...

T. L., un commissionnaire en transport majeur du Port Autonome de Strasbourg, était...

Une association dédiée à la promotion de la langue alsacienne, constatait un fort désengagement des jeunes apprenants, découragés par des méthodes d'apprentissage traditionnelles et le manque...

"F.", un créateur de linge de maison haut de gamme, souhaitait offrir un service de personnalisation poussée, mais se heurtait à des coûts et des délais de design prohibitifs. En développant un...

M. , une ETI alsacienne de premier plan dans la fabrication d'équipements agricoles, était confrontée à des cycles de R&D lents et coûteux qui freinaient sa capacité à innover. En intégrant une...