Le C. V. , un hôtel de luxe situé sur la Route des Vins d'Alsace, luttait pour offrir une expérience véritablement personnalisée à chaque client, son personnel de réception étant souvent débordé. En développant un "concierge virtuel" basé...

Etude de cas en IA

Inspirez-vous d’exemples concrets d’application de l’IA. Cas d’usage, retours d’expérience et projets réussis : ces études de cas illustrent comment l’IA génère de la valeur et peut transformer votre organisation.

Synthèse Scientifique Accélérée : Comment une startup a Identifié de Nouvelles Cibles Thérapeutiques en un Temps Record grâce à l’IA

Une startup de la BioValley alsacienne spécialisée dans la recherche sur les maladies neurodégénératives, était ralentie par un obstacle majeur : le temps colossal que ses chercheurs passaient à analyser la littérature scientifique. En...

Zéro Panne, Zéro Papier : Comment un sous-traitant automobile a Éliminé les Arrêts de Production grâce à l’IA

Un sous-traitant automobile de rang 1 , subissait des arrêts de production critiques sur sa ligne d'assemblage, chaque heure d'arrêt coûtant jusqu'à 20 000 €. De plus, la documentation qualité mobilisait des ressources d'ingénierie...

Au-delà des Étoiles : Comment un Restaurant a Transformé ses Avis en Ligne en Levier d’Excellence

Un restaurant gastronomique strasbourgeois, consacrait un temps précieux à la gestion de ses avis en ligne, avec des réponses souvent tardives et peu impactantes. En adoptant une plateforme d'IA générative pour l'analyse et la gestion de...

Mode Zéro Déchet : Comment une jeune marque de mode Anticipe les Tendances pour Éliminer ses Invendus

"É. A.", une jeune marque de mode durable strasbourgeoise, était confrontée au dilemme de la production : produire trop et gaspiller, ou pas assez et manquer des ventes. Ses prévisions de tendances étaient peu fiables. En adoptant une...

Appels d’Offres : Comment une PME du BTP a Doublé ses Chances de Gagner grâce à l’IA

B.E., une PME du BTP, investissait un temps considérable à répondre aux appels d'offres pour un faible taux de succès. La rédaction d'une réponse complète mobilisait une équipe pendant 40 heures. En adoptant une solution d'IA qui analyse...

La Clarté avant le Contrat : Comment un Cabinet Divise par Deux le Temps de Conseil en Assurance

Le Cabinet M. , un courtier en assurance strasbourgeois, voyait ses agents passer des heures à comparer des offres complexes, pour finalement présenter aux clients des devis de 20 pages, totalement illisibles. En adoptant un outil d'IA...

Paperasse Zéro, Douane Express : Comment un commissionnaire en transport a Divisé par 5 le Temps de Dédouanement au Port de Strasbourg

T. L., un commissionnaire en transport majeur du Port Autonome de Strasbourg, était paralysé par la saisie manuelle des documents douaniers, une tâche qui mobilisait 60% du temps de ses agents et engendrait un taux d'erreur de 5%, causant...

L’IA Tuteur qui Fait Revivre l’Alsacien auprès des Jeunes

Une association dédiée à la promotion de la langue alsacienne, constatait un fort désengagement des jeunes apprenants, découragés par des méthodes d'apprentissage traditionnelles et le manque d'opportunités de pratique. En développant une...

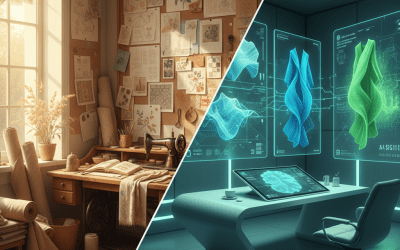

Co-création de Linge de Maison : Comment un créateur de linge de maison haut de gamme a Lancé une Offre Premium grâce à l’IA Générative

"F.", un créateur de linge de maison haut de gamme, souhaitait offrir un service de personnalisation poussée, mais se heurtait à des coûts et des délais de design prohibitifs. En développant un portail de co-création basé sur l'IA...

Conception Assistée par IA : Comment une ETI alsacienne de premier plan dans la fabrication d’équipements agricoles a Réinventé ses Pièces Mécaniques et Accéléré son Innovation

M. , une ETI alsacienne de premier plan dans la fabrication d'équipements agricoles, était confrontée à des cycles de R&D lents et coûteux qui freinaient sa capacité à innover. En intégrant une solution de design génératif basée sur...

Analyse de Risque Augmentée : Comment une Banque Régionale Accorde des Prêts aux PME en 3 Jours au Lieu de 2 Semaines

La B. R. était confrontée à un processus d'analyse de crédit pour les PME jugé trop lent et trop dépendant des données financières passées, ce qui l'exposait à des risques mal évalués. En intégrant une solution d'IA générative, la B.R....

Le Vendeur Expert dans votre Poche : Comment une grande enseigne de bricolage a Réduit de 25% l’Abandon de Panier

B.S., une grande enseigne de bricolage avec un site e-commerce très fourni, constatait que près de 40% de ses visiteurs abandonnaient leur parcours, perdus face à la complexité et au volume de son catalogue technique. En déployant un...

Innovation Gustative par IA : Comment une Biscuiterie a Conquis une Nouvelle Génération de Gourmands

La biscuiterie alsacienne emblématique F. , réputée pour ses pains d'épices et ses bredele traditionnels, faisait face à un défi de taille : moderniser son offre pour séduire une clientèle plus jeune sans renier son héritage. Le processus...

Du Code plus Vite, une Dette en Moins : Comment une ESN a Augmenté de 25% la Productivité de ses Développeurs

Une Entreprise de Services du Numérique (ESN) , était confrontée à une productivité en berne de ses développeurs juniors et à une "dette technique" grandissante due à une documentation de code lacunaire. En intégrant un assistant de...

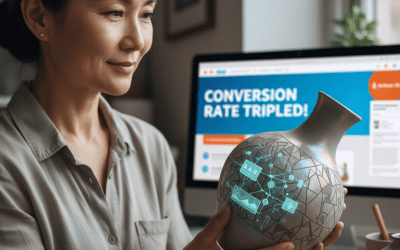

L’Artisanat qui Raconte une Histoire : Comment un artisan potier a Triplé son Taux de Conversion grâce à l’IA

Pour un artisan potier vendant ses créations en ligne, la magie de l'atelier ne se traduisait pas en ventes. Avec un taux de conversion famélique de 0.5%, ses fiches produits factuelles échouaient à communiquer la valeur et l'histoire de...

Vendanges de Précision : Comment un Domaine a Optimisé sa Récolte grâce aux Prédictions de l’IA

Le Domaine B. , un prestigieux domaine viticole familial alsacien, était confronté à une complexité croissante pour déterminer la date de vendange optimale, en raison de l'hétérogénéité des parcelles et du changement climatique. En...

De la 2D à la 3D en un Clic : Comment une entreprise spécialisée dans la rénovation de maisons alsaciennes a Augmenté de 25% son Taux de Signature grâce à la Visualisation Instantanée

R. A. , une entreprise spécialisée dans la rénovation de maisons alsaciennes, peinait à faire adhérer ses clients à ses projets sur la base de plans 2D abstraits, ce qui entraînait des cycles de vente longs et des modifications coûteuses...

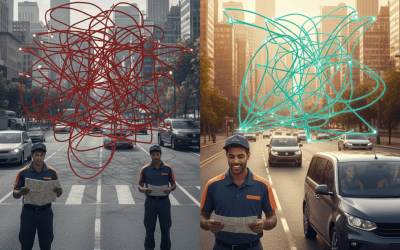

Fin des Retards et du Gaspillage : Comment une PME de transport a Réduit de 18% ses Distances de Livraison grâce à l’IA

T.E. , une PME de transport strasbourgeoise spécialisée dans la livraison du dernier kilomètre, voyait ses marges s'éroder face à la hausse des coûts du carburant et à la congestion urbaine. Sa planification manuelle des tournées était...

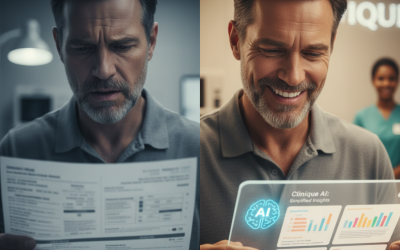

Du Jargon au Dialogue : Comment une Clinique Simplifie les Comptes-Rendus Médicaux grâce à l’IA

À la Clinique DR. , les médecins passaient plus de deux heures par jour à dicter et corriger des comptes-rendus médicaux complexes, tandis que les patients peinaient à comprendre leurs propres diagnostics. En déployant un assistant IA qui...

Hyper-Personnalisation à Grande Échelle : Comment une Agence de marketing a Augmenté de 50% le CTR de ses Clients grâce à l’IA Générative

L'agence de marketing digital strasbourgeoise P. se heurtait à une limite de taille : l'incapacité de produire des campagnes publicitaires véritablement personnalisées à grande échelle pour ses clients e-commerçants. En intégrant une...

Le Terroir en Mots : Comment le Domaine Z. a Augmenté de 20% ses Ventes Directes grâce au Storytelling IA

Le Domaine Z. , un vigneron indépendant passionné, produisait des vins d'exception mais peinait à communiquer la richesse de son histoire et de son terroir, limitant ainsi ses ventes directes. En utilisant une plateforme d'IA générative...

Prévisions Fines : Comment un Traiteur a Réduit de 65% le Gaspillage de sa Choucroute grâce à l’IA

La Maison H. , un traiteur industriel alsacien de renom, luttait contre un gaspillage alimentaire de 12% sur ses produits frais phares, comme la choucroute garnie, en raison de prévisions de demande imprécises. En adoptant une solution...

Pédagogie Accélérée : Comment un organisme de formation Crée des Modules de Formation d’Entreprise en 2 Semaines au Lieu de 3 Mois

F., un organisme de formation alsacien de premier plan, était handicapé par des cycles de développement de cours extrêmement longs, l'empêchant de répondre avec agilité aux besoins spécifiques des entreprises. En adoptant une plateforme...