Votre premier réflexe pour lancer un projet IA est de vouloir recruter un "Data...

Votre premier réflexe pour lancer un projet IA est de vouloir recruter un "Data...

Vos collaborateurs utilisent déjà ChatGPT et d'autres IA génératives, que vous le...

Utiliser ChatGPT dans un onglet séparé de votre navigateur, c'est comme avoir une...

Vous êtes convaincu du potentiel de l'IA, mais votre direction reste sceptique face à un...

"L'intelligence artificielle, c'est formidable, mais au final, combien ça coûte et,...

Le PoC (Proof of Concept) a été un succès. L'équipe était enthousiaste, les premiers...

En tant que manager, vous êtes en première ligne. Vous percevez le potentiel de l'IA...

Vous avez décidé d'encadrer l'usage de l'IA plutôt que de l'interdire. Excellente...

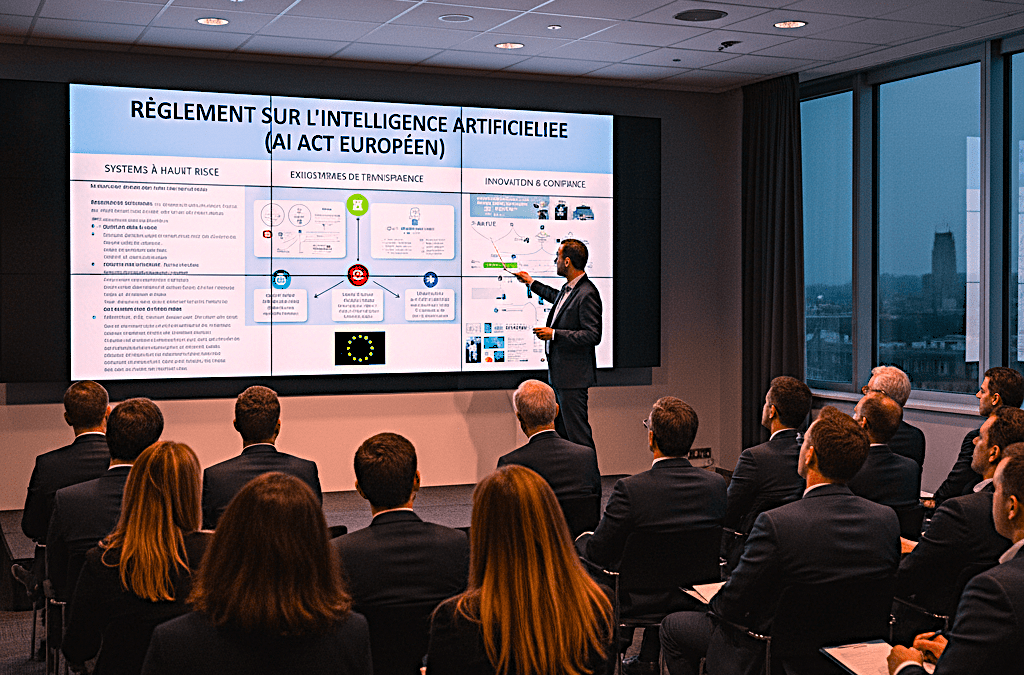

L'AI Act européen arrive, et avec lui son lot d'interrogations et d'inquiétudes pour les...

Vous êtes convaincu. L'intelligence artificielle n'est plus une option, c'est une...

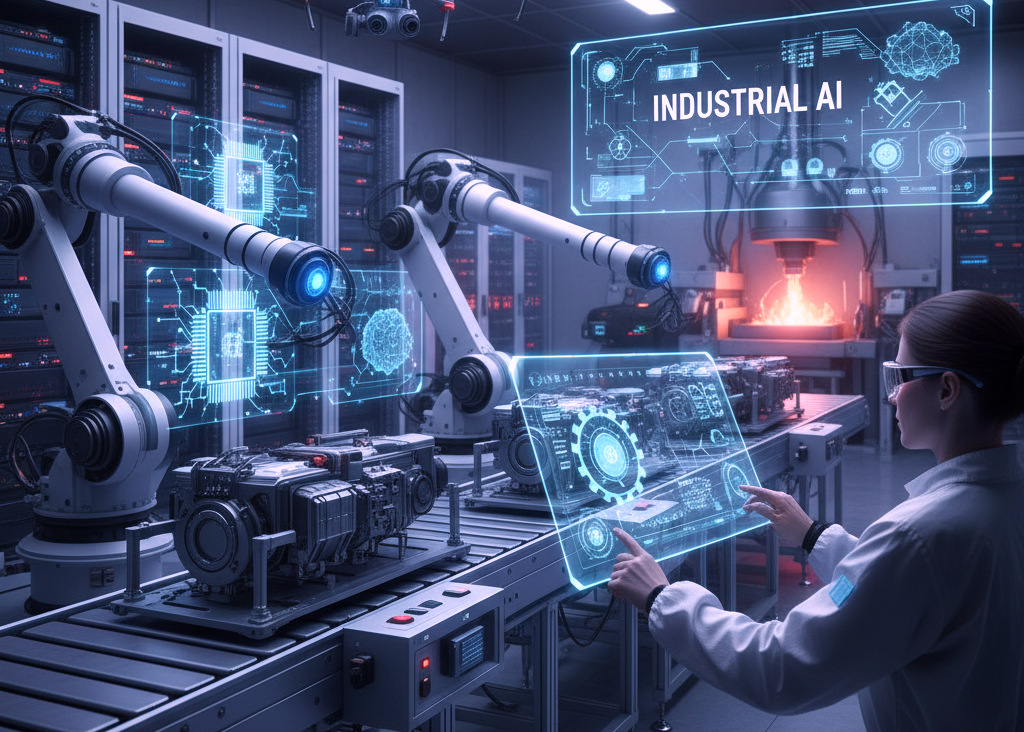

L’Industrie 4.0 n’est plus un concept lointain réservé aux multinationales. Pour les PME et ETI industrielles, la pression sur les marges et la quête de productivité sont des défis quotidiens. Loin des clichés de robots humanoïdes, l’IA générative offre aujourd’hui des solutions concrètes, accessibles et rentables. Cet article démystifie l’IA pour le secteur industriel en vous présentant 3 cas d’usage éprouvés que vous pouvez commencer à explorer dès demain pour générer un retour sur investissement tangible.

L’intelligence artificielle n’est pas une nouvelle technologie en quête de problème à résoudre ; c’est une réponse concrète aux défis fondamentaux du secteur industriel. Elle permet de passer d’un modèle de gestion réactif, souvent subi, à un modèle proactif et piloté par la donnée. Concrètement, l’IA permet de :

Chaque dirigeant d’usine connaît la douleur d’un arrêt de production non planifié. Au-delà de l’impact immédiat sur le chiffre d’affaires, les coûts cachés s’accumulent : pénalités de retard, mobilisation des équipes en urgence, usure prématurée des équipements due à des interventions hâtives… Des études estiment que les temps d’arrêt non planifiés peuvent coûter jusqu’à 50 milliards de dollars par an aux industriels. Les plans de maintenance calendaires, bien qu’utiles, sont souvent inefficaces : soit on intervient trop tôt (changeant une pièce encore fonctionnelle), soit trop tard (la panne a déjà eu lieu).

La maintenance prédictive nouvelle génération utilise des capteurs (vibrations, température, acoustique…) placés sur vos équipements critiques. Ces données sont analysées en temps réel par un algorithme d’IA qui a appris le « comportement normal » de la machine. Dès qu’une déviation anormale est détectée (une vibration inhabituelle, une légère surchauffe), une alerte est générée.

C’est ici que l’IA générative entre en jeu : elle ne se contente pas de lever une alerte technique. Elle traduit les données brutes en un diagnostic clair et un plan d’action compréhensible pour le technicien de maintenance.

Exemple de rapport généré par l’IA : « Alerte sur le roulement du moteur M-35A. Augmentation des vibrations de 15% dans la bande de fréquence X, typique d’une usure de la bague extérieure. Panne probable d’ici 7 à 10 jours. Action recommandée : Planifier le remplacement du roulement (pièce n°789-B) lors du prochain arrêt planifié de fin de semaine. Temps estimé : 2 heures. »

L’impact financier est direct et quantifiable. Une ETI dans la métallurgie a mis en place cette solution sur sa ligne de laminage principale. Les résultats après un an :

Gérer une supply chain, c’est gérer une cascade d’incertitudes : retards de fournisseurs, pics de demande imprévus, aléas de transport, ruptures de composants… Pour se prémunir, les entreprises constituent des stocks de sécurité coûteux qui immobilisent du capital et de l’espace. La coordination entre les achats, la production et la logistique reste un casse-tête manuel et chronophage.

L’IA peut analyser en temps réel un volume de variables bien plus important qu’un humain : données de ventes, niveaux de stocks, délais de fournisseurs, prévisions météo, trafic routier, actualités géopolitiques… Grâce à cette vision à 360°, elle peut :

Un distributeur de biens de consommation a intégré une IA pour optimiser la gestion de ses 3 principaux entrepôts.

Sur une ligne de production à haute cadence, l’inspection visuelle est une tâche épuisante et sujette à l’erreur. La fatigue, le manque de concentration ou la subjectivité d’un opérateur peuvent laisser passer des défauts (rayures, fissures, erreurs d’assemblage…). Le coût se paie plus tard : rebuts, retours clients, dégradation de l’image de marque.

Une caméra haute résolution couplée à un algorithme de computer vision peut inspecter 100% des pièces en temps réel. L’IA est entraînée à reconnaître l’apparence d’un produit « parfait » et peut détecter des défauts de l’ordre du micromètre, invisibles à l’œil nu, avec une constance parfaite.

Là encore, l’IA générative ajoute une couche d’intelligence : lorsqu’un défaut est détecté, elle génère automatiquement un rapport de non-conformité complet, incluant la photo de la pièce, la localisation précise du défaut, sa classification, et l’horodatage, puis l’archive dans le système de gestion de la qualité.

Un fabricant de composants électroniques a remplacé son contrôle visuel manuel par une solution d’IA.

L’adoption de l’IA n’est pas un saut dans le vide. C’est une démarche structurée.

L’IA n’est plus une option pour l’industrie. C’est un levier de compétitivité essentiel. En commençant par des cas d’usage concrets et mesurables, vous pouvez engager votre entreprise sur la voie de l’excellence opérationnelle et assurer sa pérennité.

Votre premier réflexe pour lancer un projet IA est de vouloir recruter un "Data...

Vos collaborateurs utilisent déjà ChatGPT et d'autres IA génératives, que vous le...

Utiliser ChatGPT dans un onglet séparé de votre navigateur, c'est comme avoir une...

Vous êtes convaincu du potentiel de l'IA, mais votre direction reste sceptique face à un...

"L'intelligence artificielle, c'est formidable, mais au final, combien ça coûte et,...

Le PoC (Proof of Concept) a été un succès. L'équipe était enthousiaste, les premiers...

En tant que manager, vous êtes en première ligne. Vous percevez le potentiel de l'IA...

Vous avez décidé d'encadrer l'usage de l'IA plutôt que de l'interdire. Excellente...

L'AI Act européen arrive, et avec lui son lot d'interrogations et d'inquiétudes pour les...

Vous êtes convaincu. L'intelligence artificielle n'est plus une option, c'est une...